In de fabricage van halfgeleider doen gassen al het werk en krijgen lasers alle aandacht. Terwijl lasers transistorpatronen in silicium etsen, is het etsen dat eerst het silicium afzet en de laser afbreekt om complete circuits te maken een reeks gassen. Het is niet verwonderlijk dat deze gassen, die worden gebruikt om microprocessors te ontwikkelen via een multi-fase proces, van hoge zuiverheid zijn. Naast deze beperking hebben velen van hen andere zorgen en beperkingen. Sommige gassen zijn cryogeen, anderen zijn corrosief en nog andere zijn zeer giftig.

Al met al maken deze beperkingen de productiedistributiesystemen voor de halfgeleiderindustrie een aanzienlijke uitdaging. Materiële specificaties zijn veeleisend. Naast materiaalspecificaties is een gasverdelingsreeks een complexe elektromechanische reeks onderling verbonden systemen. De omgevingen waarin ze worden geassembleerd, zijn complex en overlappend. De uiteindelijke fabricage vindt plaats op locatie als onderdeel van het installatieproces. Orbitaal solderen helpt bij het voldoen aan de hoge specificaties van de eisen van de gasdistributie, terwijl de productie in strakke, uitdagende omgevingen beter beheersbaar wordt.

Hoe de halfgeleiderindustrie gassen gebruikt

Voordat u probeert de productie van een gasdistributiesysteem te plannen, is het noodzakelijk om ten minste de basisprincipes van de productie van halfgeleiders te begrijpen. In de kern gebruiken halfgeleiders gassen om bijna-elementale vaste stoffen op een oppervlak op een zeer gecontroleerde manier af te zetten. Deze afgezette vaste stoffen worden vervolgens gewijzigd door extra gassen, lasers, chemische etsen en warmte te introduceren. De stappen in het brede proces zijn:

Afzetting: dit is het proces van het maken van de initiële siliciumwafer. Siliciumvoorlopergassen worden in een vacuümafzettingskamer gepompt en vormen dunne siliciumwafels door chemische of fysische interacties.

Fotolithografie: het fotosectie verwijst naar lasers. In het hogere extreme ultraviolette lithografie (EUV) spectrum dat wordt gebruikt om de hoogste specificatiekanalen te maken, wordt een koolstofdioxidelaser gebruikt om het microprocessorcircuit in de wafer te etsen.

Etsen: tijdens het etsproces wordt halogeen-koolstofgas in de kamer gepompt om geselecteerde materialen in het siliconensubstraat te activeren en op te lossen. Dit proces graveert effectief het laser-geprinte circuits op het substraat.

Doping: dit is een extra stap die de geleidbaarheid van het geëtste oppervlak verandert om de exacte omstandigheden te bepalen waaronder de halfgeleider wordt uitgevoerd.

Gloei: in dit proces worden reacties tussen waferslagen geactiveerd door verhoogde druk en temperatuur. In wezen voltooit het de resultaten van het vorige proces en creëert het de definitieve processor in de wafer.

Kamer- en lijnreiniging: de gassen die in de vorige stappen worden gebruikt, vooral etsen en doping, zijn vaak zeer giftig en reactief. Daarom moeten de proceskamer en de gaslijnen die deze voeden, worden gevuld met neutraliserende gassen om schadelijke reacties te verminderen of te elimineren, en vervolgens gevuld met inerte gassen om de inbreuk op verontreinigende gassen van de buitenomgeving te voorkomen.

Gasverdelingssystemen in de halfgeleiderindustrie zijn vaak complex vanwege de vele verschillende gassen en de strakke regeling van gasstroom, temperatuur en druk die in de loop van de tijd moet worden gehandhaafd. Dit wordt verder gecompliceerd door de ultrahoge zuiverheid die nodig is voor elk gas in het proces. De gassen die in de vorige stap worden gebruikt, moeten uit de lijnen en kamers worden gespoeld of anderszins worden geneutraliseerd voordat de volgende stap van het proces kan beginnen. Dit betekent dat er een groot aantal gespecialiseerde lijnen, interfaces zijn tussen het gelaste buissysteem en de slangen, interfaces tussen de slangen en buizen en de gasregulatoren en sensoren, en interfaces tussen alle eerder genoemde componenten en de kleppen en afdichtingssystemen die zijn ontworpen om pijpleidingen te voorkomen die worden vervuild van de aardgas die wordt verwisseld.

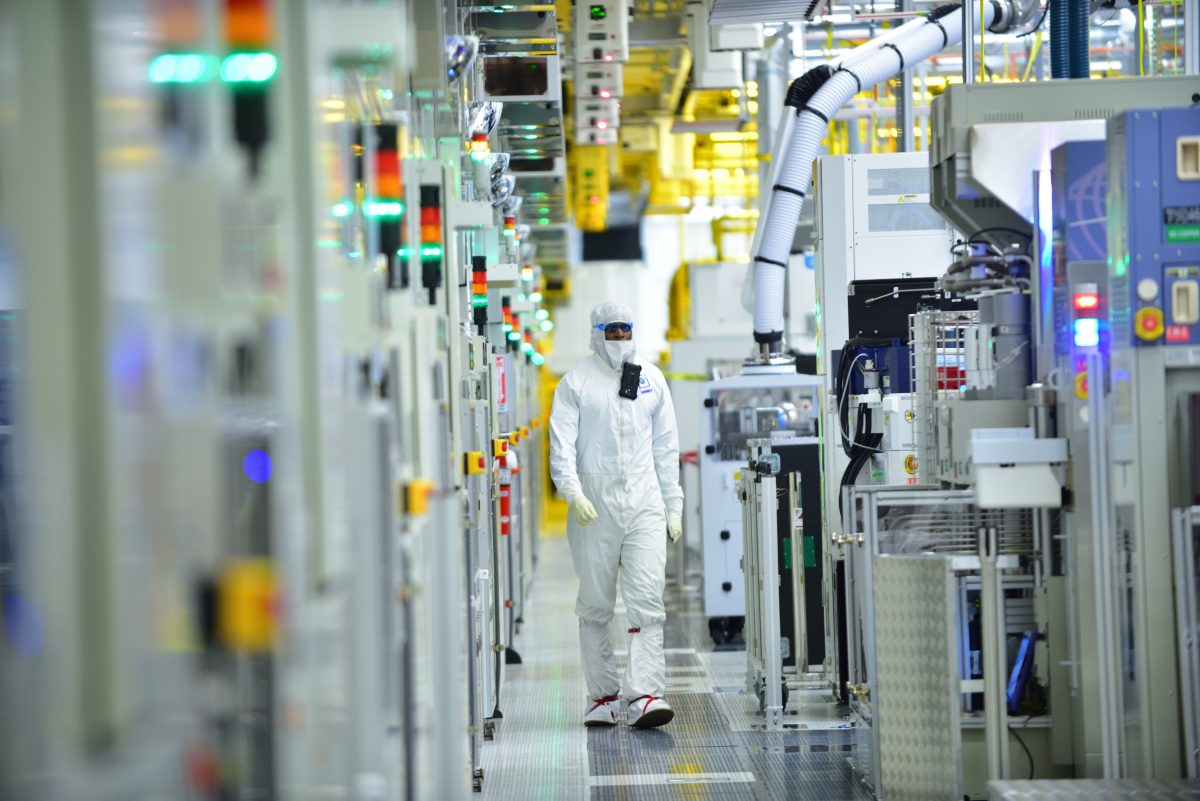

Bovendien zullen cleanroom -exterieur en speciale gassen worden uitgerust met bulkgasvoorzieningssystemen in cleanroomomgevingen en gespecialiseerde beperkte gebieden om eventuele gevaren te verminderen in het geval van accidentele lekkage. Het lassen van deze gassystemen in zo'n complexe omgeving is geen gemakkelijke taak. Met zorg, aandacht voor detail en de juiste apparatuur, kan deze taak echter met succes worden volbracht.

Productie van gasdistributiesystemen in de halfgeleiderindustrie

De materialen die worden gebruikt in halfgeleidergasverdelingssystemen zijn zeer variabel. Ze kunnen dingen bevatten zoals met PTFE gevoerde metalen pijpen en slangen om sterk corrosieve gassen te weerstaan. Het meest voorkomende materiaal dat wordt gebruikt voor leidingen voor algemene doeleinden in de halfgeleiderindustrie is 316L roestvrij staal - een koolstofarme roestvrijstalen variant. Als het gaat om 316L versus 316, is 316L beter bestand tegen intergranulaire corrosie. Dit is een belangrijke overweging bij het omgaan met een reeks zeer reactieve en potentieel vluchtige gassen die koolstof kunnen corroderen. Lassen 316L roestvrijstalen releases minder koolstofprecipitaten. Het vermindert ook het potentieel voor korrelgrenserosie, wat kan leiden tot putcorrosie in lassen en door warmte beïnvloede zones.

Om de mogelijkheid van leidingscorrosie te verminderen die leidt tot productlijncorrosie en verontreiniging, is 316L roestvrij staal gelast met zuivere argonafscherming gas en wolfraamgas afgeschermde lasrails de standaard in de halfgeleiderindustrie. Het enige lasproces dat de controle biedt die nodig is om een omgeving met een hoge zuiverheid te behouden in procesleidingen. Geautomatiseerd orbitaal lassen is alleen beschikbaar in halfgeleidergasverdeling

Posttijd: juli-18-2023